概要

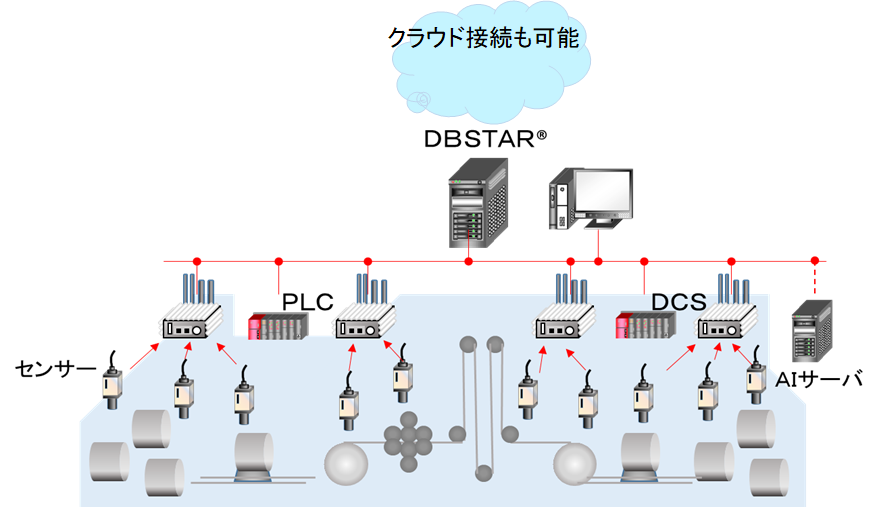

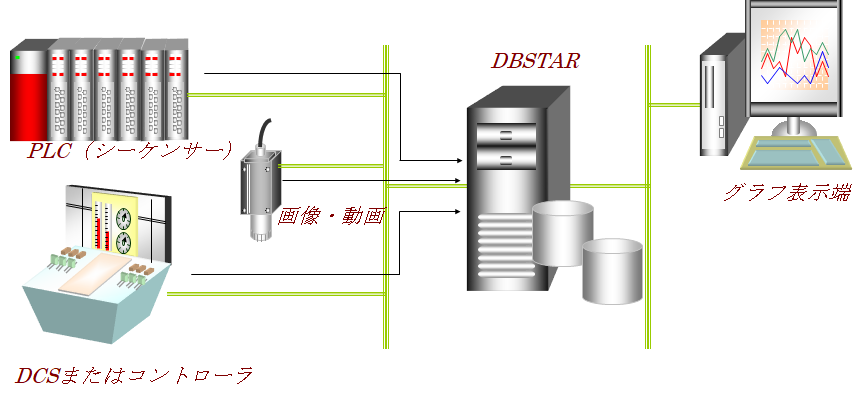

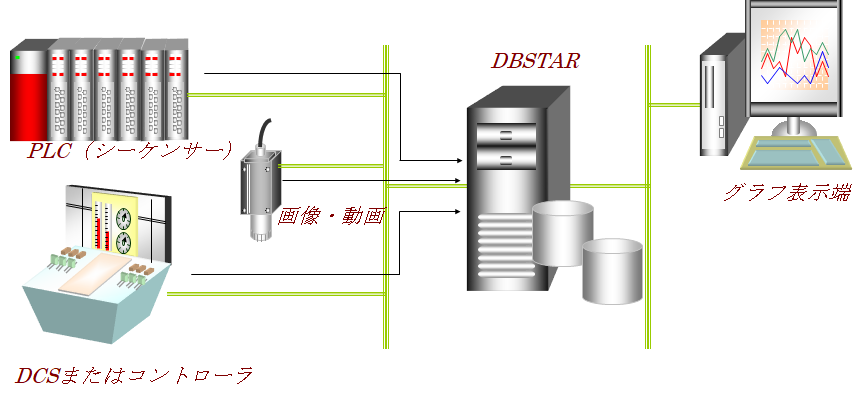

PLC、DCS、各種センサーからの操業データの収集に特化した自社製パッケージを適用し、リアルタイム品質データのデータベースシステムを提案します。

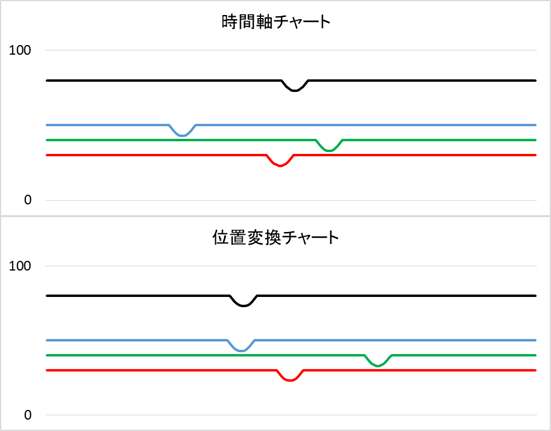

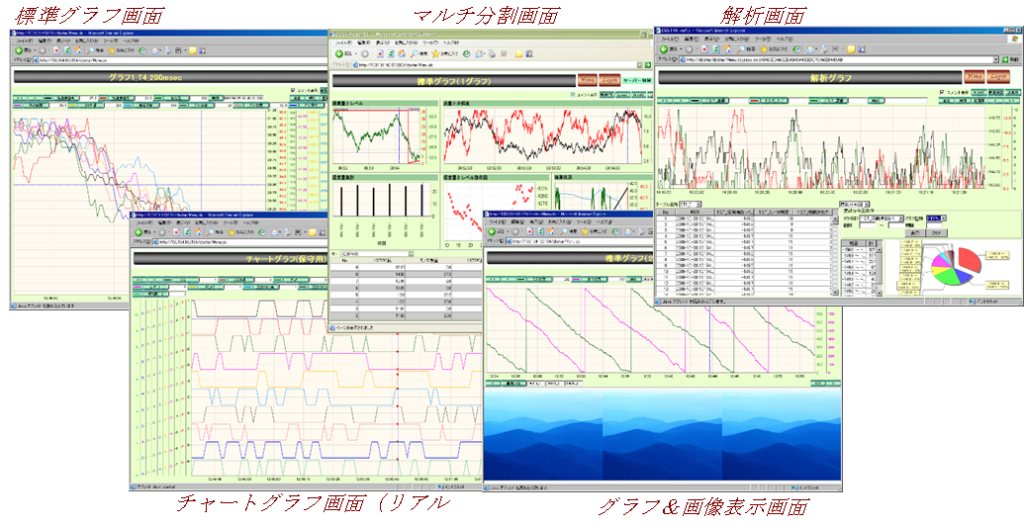

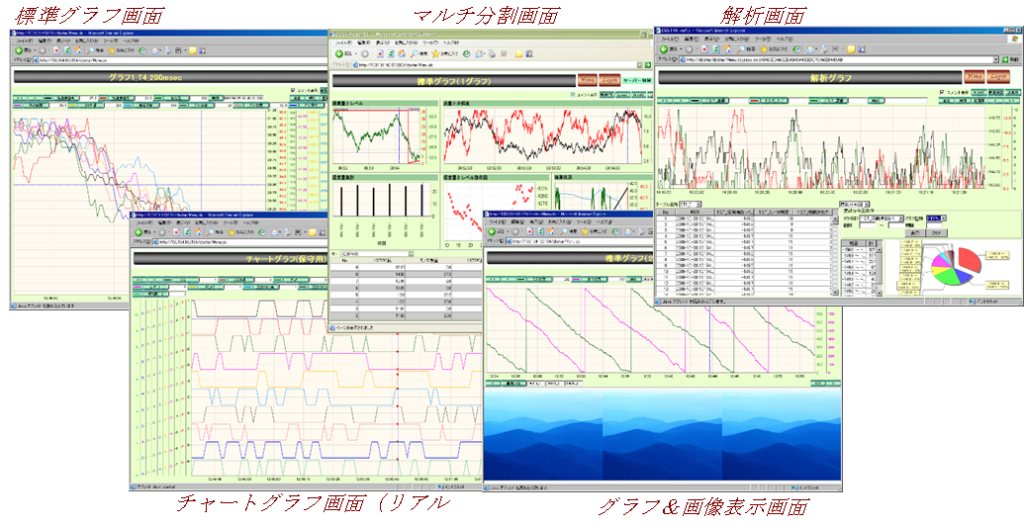

当パッケージは、収集したデータを時系列で管理するだけでなく、製品長への換算も可能であり、生産プロセスの情報を連携させることで、製品の一環品質管理も可能となります。また、収集したデータを各種標準画面からプログラムレスで参照することが可能で、安価に操業の見える化を実現致します。

リアルタイム品質DBシステム:DBSTAR®

DBSTAR®とは汎用のH/W(PC Server)と汎用のOS(Linux)を 使用して、データ収集データベースシステムを実現可能としたパッケージです。

主要な通信機能、グラフィック表示機能を標準実装しているのでプログラムレスでプラントのデータ収集、見える化が可能となります。また、オプションでデータサイエンス(DS)に応じたAIモデル(画像解析等)との動作連携も可能となります。

[機能概要]

- 最速で数msデータの収集が可能

- トリガーやタグ演算、自動番号起番などの豊富な機能

- 三菱電機㈱製MELSEC、PI/O、CS3000などの豊富なインターフェース

- プラント制御機能としても適用できるトラッキング、プリセット機能

- 1画面に30フレームグラフを自由に配置可能

- トリガーやタグ演算、自動番号起番などの豊富な機能

- グラフデータを度数分布などに変換表示する解析画面機能

- レイアウト登録によるグラフィック、表形式などの帳票出力機能

演算・統計処理などのユーザーアプリケーションとの連係も容易に実現でき、

グラフのX軸を製品の長さなどで表示することで、ひと目で製品の異常個所を確認することができます。

概要

多様なシーンに対応した、大/中規模向けプロセス制御、製造/生産管理システム向け自社製ミドルウェアパッケージを適用したシステムを提案します。

OSにLinuxを採用。ミドルウェアを自社で開発しているため、ユーザニーズに柔軟に対応したシステム開発が可能となります。

プロセス制御用ミドルウェア:MIDDLE STAR®

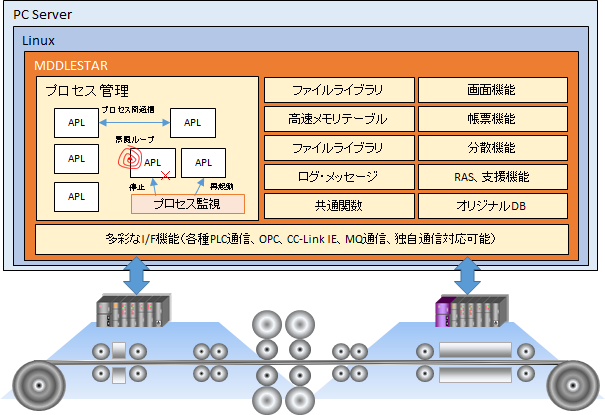

MIDDLE STAR®とは汎用のH/W(PC Server)と汎用のOS(Linux)を 使用して、製造ライン向け制御システムを実現可能としたミドルウェアです。

製造ライン向けの機能として、高速検索・高速アクセスが可能なデータベースが標準実装されています。画面においては、VB言語を使用したC/S型、Java言語のSCADA画面、WebのCGI画面などシステムにあった機能が選択可能です。

製造ラインで多く使用されているPLC通信やOPC通信など多彩なI/Fが用意されています。プロセス管理ではプロセス間通信など基本機能を装備し、プログラミングミスによる無限ループや排他デッドロックなど、プロセス監視による自動検知、自動プロセスリスタート機能を備えています。

概要

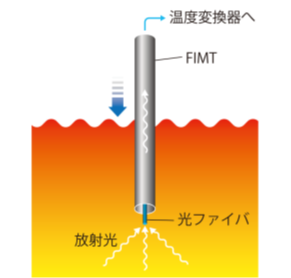

光ファイバー先端を溶融金属に浸漬すると放射温度計でありながら、放射率≒1として高精度かつ高速に測温ができます。浸漬すると先端は消耗するものの、浸漬型熱電対のように先端プローブを取り替える必要がなく、光ファイバー先端のメンテンスが不要で、そのまま次の測温が可能です。

鉄・非鉄分野の溶解・鋳造工程測温にとどまらず、溶接など過渡現象を把握する研究分野にも広く採用されています。

センサーとして光ファイバーを細い金属管で被覆したFIMT®(Fiber In Metalic Tube)を放射温度計に接続したものであり、光ファイバー先端からの光エネルギーを放射温度計に取り込み光電素子で変換し、温度計測します。

特長

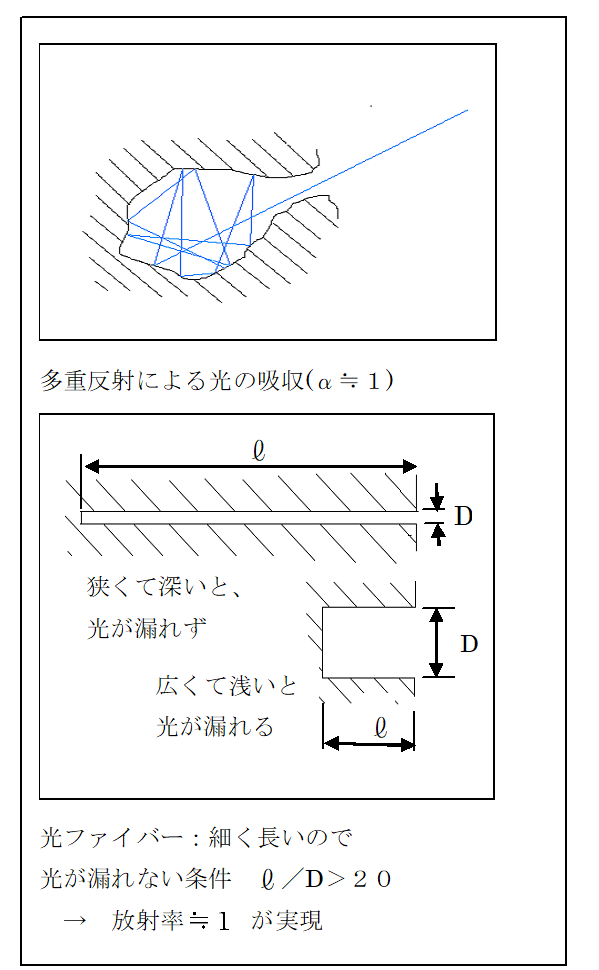

放射率≒1は空洞放射の成立が条件であり、細長いFIMT®の先端が溶融金属に囲まれることにより細いガラス部を黒体とみなすことができます。また熱容量が小さい細径の光ファイバーが測定端であるため、保護管や保護ガラスで覆われた熱電対に比べ周囲温度の変化に対する応答性にも優れています。

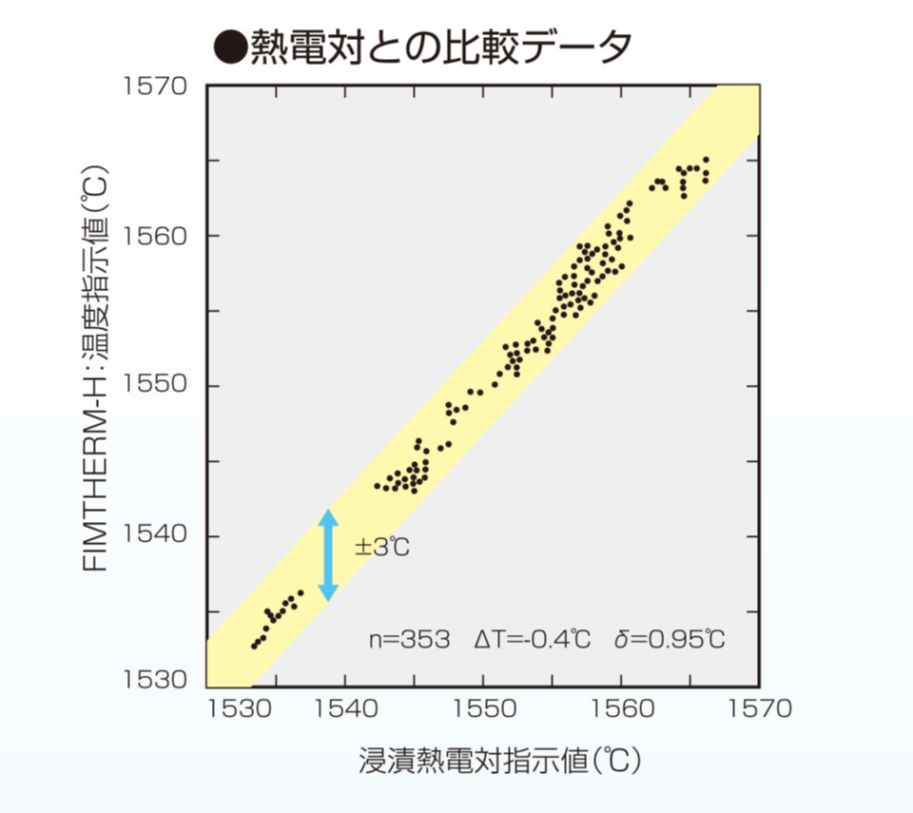

測温精度を確認するために実製造プロセスにおいて、光ファイバー温度計と浸漬型熱電対を浸漬し測温した比較結果は左の通りです。この1550℃前後での比較試験において±3℃の精度を確認しました。

なお光ファイバー温度計は2秒程度の浸漬で測温が完了しますが、浸漬型熱電対は、正しい計測を行うために保護部の伝熱による温度平衡(プラトー)を得るために10秒程度の浸漬が必要となります。

適用事例

製造工程上の温度管理として、人手による手動測温も可能ですが、測定作業の効率化と安全性向上の面から自動測温装置を構成することも可能です。鉄・非鉄分野での実用化例としては、精錬工場の樋部や、鋳鉄の成分調整鍋、さらに鋳造工場では各鋳型へ鋳湯毎の温度管理のニーズが高く、自動測温装置の適用が広がっています。

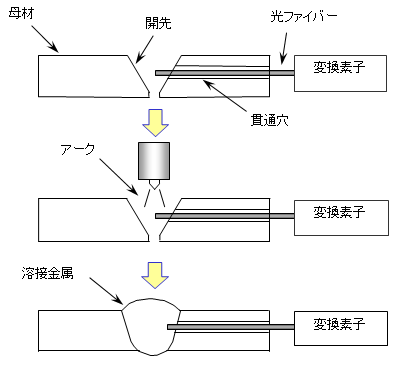

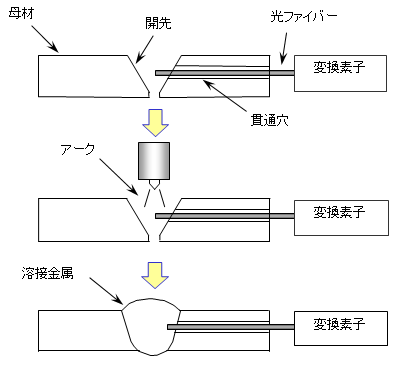

製造系以外に研究分野において高速応答性を生かした過渡現象の把握と評価に利用されています。適用例としては、溶接条件の決定において溶接時のビードの冷却温度曲線の計測に活用されており、開先部に予めセットした光ファイバーにより溶融プールの温度変化の把握に活用されています 。

熱電対では、母材の非溶融部分での間接的測温に留まっていたが、光ファイバー温度計では、溶融から凝固の過程の冷却カーブを連続的に得ることができます。

アーク溶接部の温度測定時の流れ

アーク溶接部の温度測定時の流れ

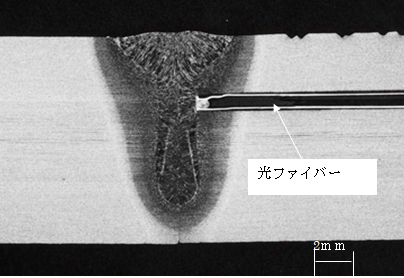

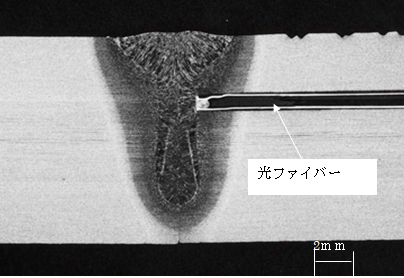

YAGレーザ溶接の測温部のマクロ組織(板厚12mm)

YAGレーザ溶接の測温部のマクロ組織(板厚12mm)

実績

- 製鉄所・製錬所(タンディッシュ測温、樋部など) 約50台

- 鋳造工場(特殊鋼、鋳鉄、非鉄(銅・アルミ)各種) 約100台

- 研究分野(大学、研究機関など) 約50台

概要

当社では、製紙業界向けに2004年から品質管理に関わるセンサソリューションビジネスに取り組み、情報用紙、印刷用紙や家庭紙の仕上げ工程向けに数多くのセンサを開発してきました。これらは主として、レーザやカメラを使用して検査対象物の情報を取得し、それを高度な数理処理を行うものであり、検査員の目視判定代替が可能です。製紙業界では、これまでの開発、適用実績により、製紙業界向け品質センサのサプライヤーの1つとして評価頂き(2014年紙パルプ技術協会佐々木賞受賞)、三十数台の納入実績に繋がっています。

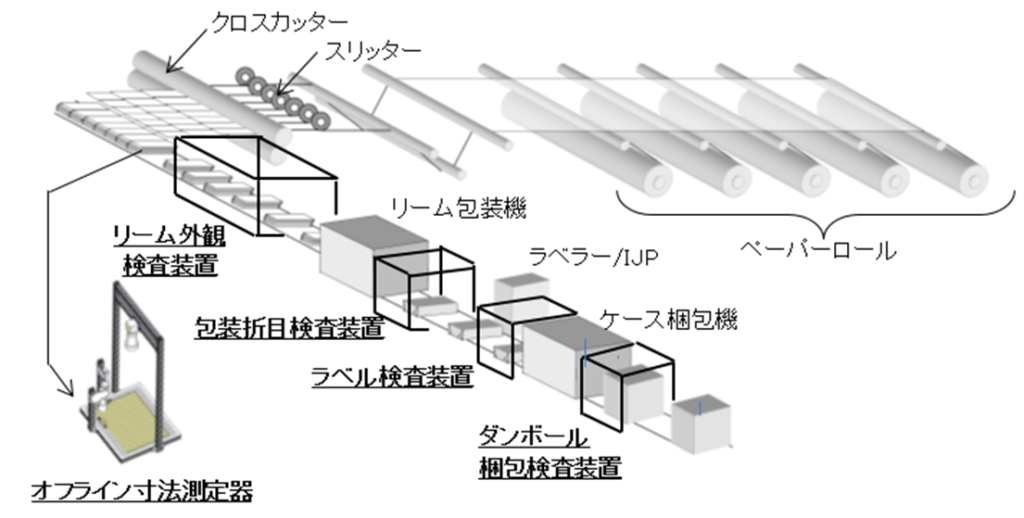

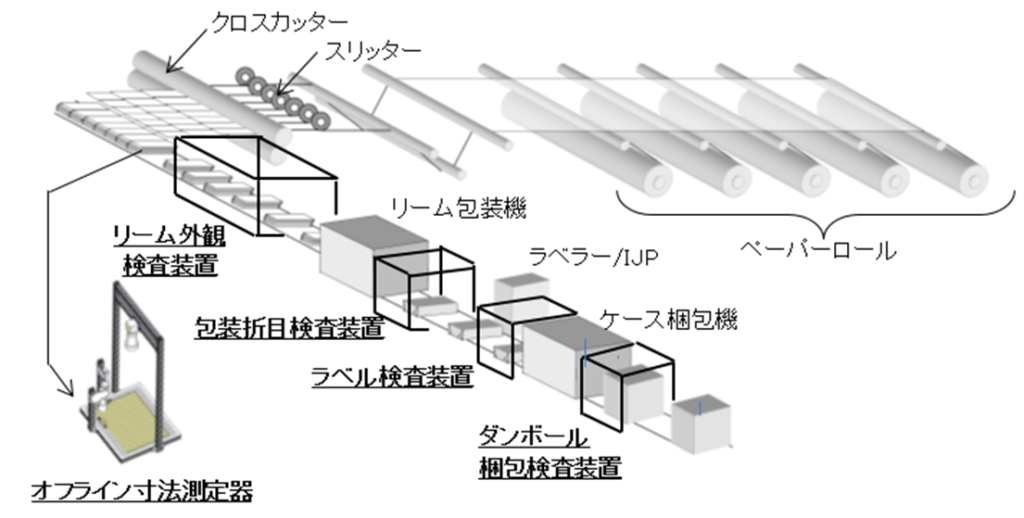

当社が開発した技術の一つとして、以下に製紙工場小判仕上げラインにおける品質計測用センサ配置例と、各装置の検査項目を下に示します。これらの検査装置は、全てカメラ情報を処理する画像処理技術を適用したものです。オンラインで検査を行う『リーム外観検査装置』『包装紙折目検査装置』『ラベル検査装置』及び『ダンボール梱包検査装置』は、いずれも最大140リーム/分に対応可能な処理能力を確保しつつ、それぞれユニークな手法で検査性能の高精度化と安定化を図っています。

小判仕上げライン概略図と当社検査装置

小判仕上げライン概略図と当社検査装置

[各装置の検査項目]

| 装置名 |

検査項目 |

| リーム外観検査装置 |

・検査対象 : 包装前のリーム |

| ・検査項目 : 飛出し・不揃い、折れ込みの検出 紙粉付着量の定量化 |

| 包装折目検査装置 |

・検査対象 : 防湿紙で包装した後のリーム |

| ・検査項目 : 包装状態の良否(折りの不良、二重折れ、破れ等々) |

| ラベル検査装置 |

・検査対象 : 包装紙に貼付するラベル |

| ・検査項目 : ラベルの有無、貼付位置&向き |

| 段ボール梱包検査装置 |

・検査対象 : ダンボール梱包後 |

|

・検査項目 : 成形不良・卍折れ、コーナー部のつぶれ、折り不良、 胴張り不良、

ダンボールの破れ、フラップ面の汚れ、品種違い

|

| オフライン寸法検査測定器 |

・検査対象 : 裁断された用紙1枚 |

| ・検査項目 : 幅・流れ寸法、菱量、切口のむしれ状態 |

概要

鉄・非鉄分野における中間素材や製品検査へ適用される品質計測用センサは、劣悪な環境下でも耐久性や高度な性能が求められます。

当社では、お客様ニーズや現場環境に適合した検出器の選定や環境諸対策、各種信号処理・演算処理、校正処理などの適用により、これを実現しています。以下に当社開発実績例と、この中から一部を以下に紹介します。

[鉄・非鉄向け品質計測要センサ納入実績例]

| 業界 |

製品 |

適用工場 |

適用技術 |

| 鉄鋼 |

寸法計(厚み、幅、長さ) |

スラブ、厚板、薄板 |

距離測定、光切断 |

| 寸法計(外形、真円度、厚み、長さ) |

形鋼(寸法・長さ)、角コラム鋼管、

UO・電縫鋼管(管端寸法・中央部寸法)、棒鋼 |

距離測定、エッジ位置測定、速度測定 |

| 形状計(キャンバ) |

厚板 |

光切断 |

| 形状計(曲がり) |

棒鋼、形鋼 |

エッジ位置測定、距離測定 |

| 表面欠陥検査装置 |

棒鋼、形鋼 |

画像処理 |

| 員数計 |

棒鋼 |

画像処理 |

| ゴム |

異物検査装置 |

ー |

画像処理 |

| その他 |

トンネル検査装置 |

ー |

画像処理 |

| 車輪踏面形状測定装置 |

ー |

画像処理 |

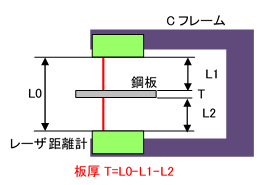

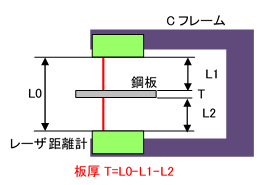

右図は厚鋼板板厚計装置構成です。鋼板上下面の鉛直軸上に 2つのレーザ距離計を対向配置し、鋼板面までの各々の距離と距離計の設置位置間隔から板厚を算出します。従来のγ線方式に比べ、局所的且つ高速な測定が可能です。

厚鋼板板厚計装置構成

厚鋼板板厚計装置構成

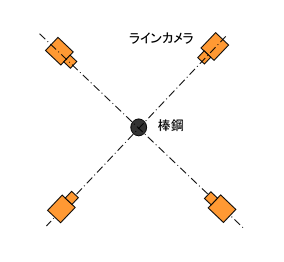

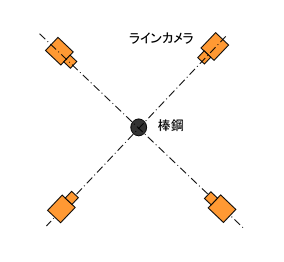

右図は熱間圧延後の棒鋼表面の疵検査を行うカメラ配置構成です。高温では欠陥部温度が局部的に低くなることを利用、棒鋼周囲に熱画像ラインカメラ4台を配置、撮像画像を連結処理後、当社独自の2次元画像処理により疵判定します。

熱間棒鋼疵検査カメラ配置構成

熱間棒鋼疵検査カメラ配置構成

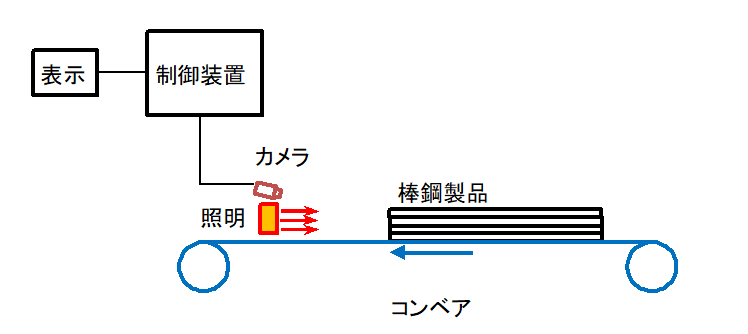

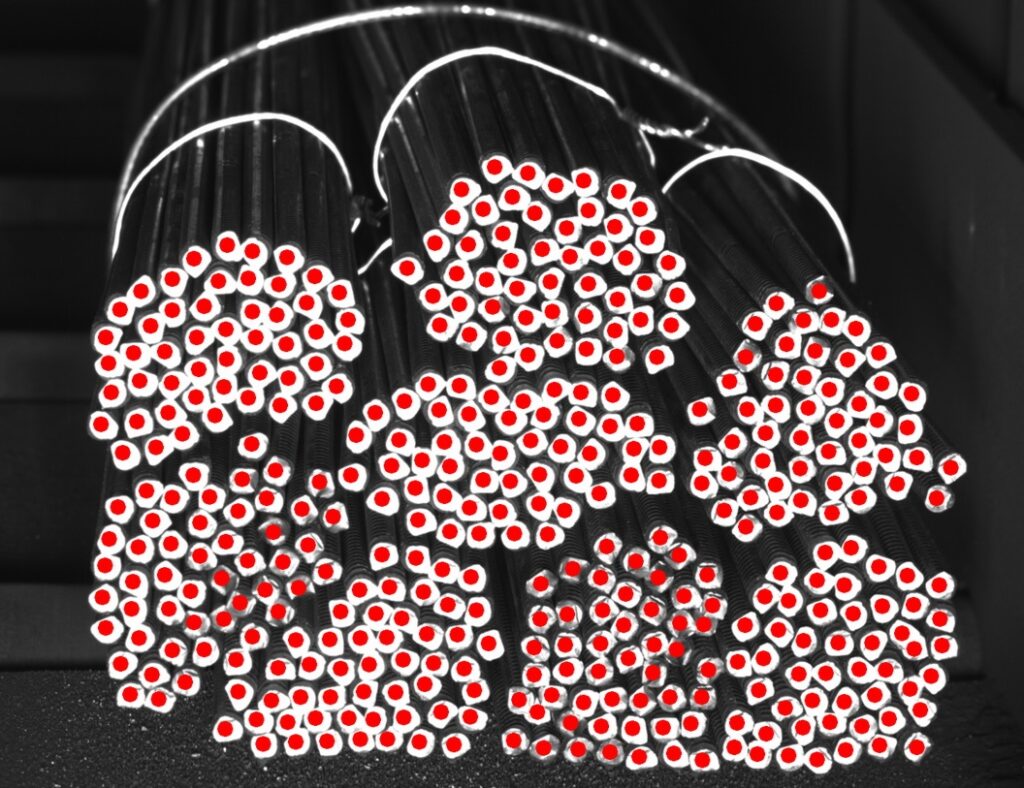

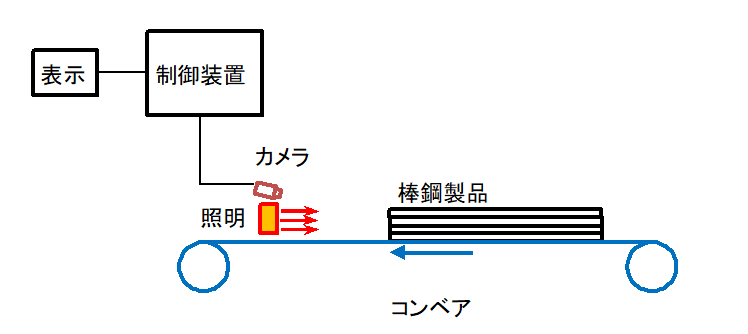

右図は結束された棒鋼製品の員数をカウントする装置の構成と棒鋼画像と検出例を示します。

棒鋼員数計装置構成

棒鋼員数計装置構成

撮影した画像に対し、赤の点がカウントされた棒鋼です。当社独自の画像処理技術により、棒鋼を束ねるバンドを誤ってカウントすることなく、また棒鋼端面不揃い及び切断面状態における不良材除外も加味した高精度な計数が可能です。