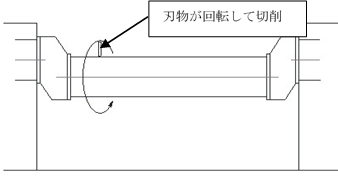

高精度現地機械加工技術

機械装置の大きさや設置環境はさまざまであり、取り外しが不可能であったり、取り外しの為に莫大な時間と費用を要するものは少なくありません。

当社は、分解や運び出しができない設備でも機械装置を据付状態のままで溶接・溶射を行う技術、機械加工を行う技術を保有し、多くの実績があります。

設備の大小に関わらず、現場の環境・条件に応じた現地機械加工機を搬入して加工します。

高精度・高品質な機械加工面が復元可能であり、多大な補修費・設備投資を行うことなく、最小限の出費で設備据付時の機能を取り戻す事ができます。

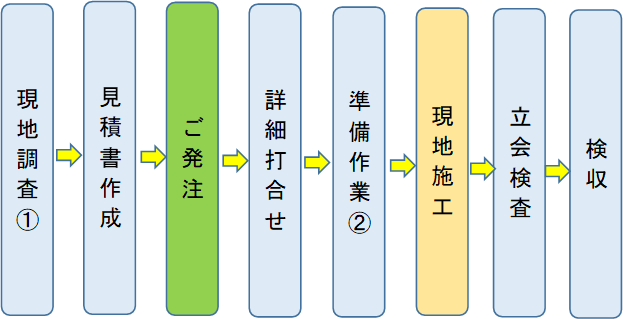

[現地機械加工の流れ]

① 現地調査確認項目

設備・機器の状態、解体範囲、機械設置場所、ユーティリティー、加工範囲・精度、養生の範囲、周辺状況、搬入経路、工程など

② 準備作業

要領書作成、加工機・冶具設計製作※必要に応じて、試運転・試削、加工機運搬など

[特長]

現地機械加工機設計・製作

被加工物の設置環境に合わせて、加工機の設計・製作を行い、現地搬送後に据付致します。

高精度な加工

| 寸法精度 | 表面粗さ | |

|---|---|---|

| 平面加工 | 平面度0.03mm/m | Ra1.6 |

| 外径加工 | 真円度 0.03mm | Ra3.2 |

| 内径加工 | 真円度 0.03mm | Ra3.2 |

※実際の加工精度は機械設置条件や被切削物の状況により変化するため、事前に保証精度を打合せさせていただきます。

被加超大型設備まで多様な被加工物に対応可能

大型設備の例

- 火力発電所蒸気タービン車室水平接手面

最大加工面 5,600mmx5,200mm

- 水力発電所ランナーケーシング内径

最大内径 φ8,000mm 高低差2,000mm

- 大型油圧プレスクランクシャフト外径

最大外径 φ820mm 長さ1,100mm

様々な材質への加工が可能

炭素鋼、ステンレス、アルミ等の鉄、非鉄金属ならびにステライト等の硬質材料までの対応が可能

※加工精度同様に状況により変化するため、事前に打ち合わせの上、難削材に関しては事前に切削試験を実施いたします

[他の機能回復方法との比較でみるメリット]

| 現地機械加工 | 設備更新 | 手仕上げ | |

| 工事費用 | 〇 | × | 〇 |

| 工事期間 | 〇 | △ | △ |

| 解体範囲 | △ | × | 〇 |

| 復旧精度 | 〇 | 〇 | × |

事例

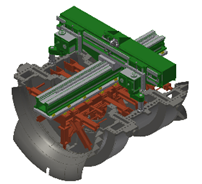

- 火力発電所蒸気タービン

| 加工箇所 | 下半車室水平接手面 |

| 加工範囲 | 最大幅5,600mmx最大長5,200mm |

| 加工精度 | 平面度0.06mm/m Ra1.6 ※高中圧車室は平面度0.03mm/m |

| 加工期間 | 2週間(昼夜交代) |

| 加工実績 | 計62件の実績(内5件は海外) (1995年~25年以上) |

| その他火力・原子力発電所での施工例 | 〇 蒸気タービン上半車室水平接手面加工 〇 蒸気タービン車室縦継手面修正 〇 蒸気タービン車室内径修正 〇 GVフランジ等、各部フランジ面シール部修正 (3D概念図) |

3D概念図

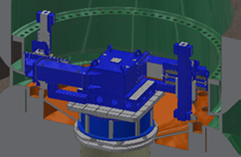

- 水力発電所ランナーケーシング

| 加工箇所 | 加工箇所 ランナーケーシング内径各部 |

| 加工範囲 | 最大加工径φ8000mm 高低差2000mm |

| 加工精度 | 真円度 0.05mm(外径部) 平面度0.05mm/m (平面部) 面精度 Ra3.2 NC装置により溝加工や球面加工も可能 |

| 加工期間 | 最短1週間 |

| 加工実績 | 計480件以上 (1989年~30年以上) |

| その他水力発電所での施工例 | 〇ガイドベーン軸受穴内径修正加工 〇水車軸接続リーマ等、各種穴修正加工 〇入口管等各部フランジ面シール部修正加工 |

3D概念図

- 大型油圧プレス

| 加工箇所 | 大型クランク軸の軸受(外形加工)、シール等各部 |

| 加工範囲 | 最大加工径φ850mm 長さ1,100mm 半割れ構造により、軸途中の加工も可能 |

| 加工精度 | 真円度 0.03mm 面精度 Ra3.2 |

| 加工期間 | 最短1週間 |

| 加工実績 | 計11件以上の実績あり (2005年~15年以上) |

| その他施工例 | 〇水力発電所 水車弁体軸部受修正加工 〇製鉄所 熱延工場 クロップシャーのクランク軸受部修正加工 〇製鉄所 厚板工場 駆動軸ユニバーサルカップリング軸受部修正加工 |

3D概念図