概要

①設備劣化度と②操業影響度を数値化し、総合的な評価・更新計画(設備の更新順位を決定、更新予算の平準化)を

提案することにより、お客様設備の安定稼働に寄与します。

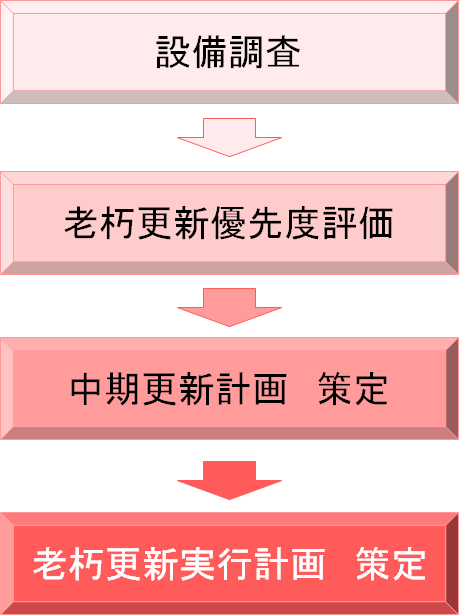

[受配電設備の劣化評価ステップ]

設備稼働年数による更新計画ではなく、以下をを総合的に評価し、リスクマネージメントのとれた更新計画を策定。

①設備劣化状況

②故障時の復旧時間

③生産損失

<受配電設備の更新計画策定ステップ>

設備の現状や管理情報の調査

●点検・診断・整備履歴

配電盤本体・遮断器(ブロック単位)を

●劣化度(100点満点)

の総合点で評価し、更新優先順位を決定

設備投資予算の平準化

●全体投資予算算出

年度設備実行計画の立案

●老朽更新ニーズ(劣化、操業、陳腐化)

[劣化更新優先度評価]

設備環境・点検結果・履歴による劣化度と故障時の操業影響より更新評点を決定します。

老朽更新優先度評価

評価点

区分

項目

Ⅰ 総合的な劣化度

①寿命評価

0~40点

②劣化状況(当社の機器判定基準)

0~50点

③環境安全

0~10点

Ⅱ 故障復旧時間

④相対的な復旧時間(予備品・遊休盤の有無)

0~25点

Ⅲ 操業損失

⑤停電影響範囲(負荷設備規模)

0~25点

劣化度評価・操業影響度評価指標 (概念)

[更新優先度評価・更新計画策定 参考事例]

①劣化度・操業影響度より総合点評価⇒順位決定②更新予算の平準化 ⇒ 更新計画策定

下の表は受配電設備の総合評価事例、更新計画推奨事例です。

電気室

稼働年

機器

・

盤数

劣化度評価(MTBF)

劣化度評価(MTBF)

操業影響評価

劣化度評価

操業

影響

評価

総合

評価点

①

②

③

①

②

④

⑤

A地区

KH

電気室

1968

21

13

8

1

19

9

9

17

50

26

260

A

電気室

1968

4

13

9

1

19

9

15

6

51

21

214

B

電気室

1968

6

13

8

1

19

9

12

9

50

21

210

C

電気室

1968

6

13

10

1

19

11

15

10

54

25

270

B地区

D1

電気室

1968

5

13

9

2

19

11

15

9

54

24

260

D2

電気室

1968

8

13

8

2

19

12

15

12

54

27

292

D3

電気室

1968

6

13

7

1

19

12

12

6

52

18

187

E1

電気室

1968

9

13

7

2

19

12

9

12

53

21

223

E2

電気室

1968

3

13

9

2

2

10

9

9

36

18

130

C地区

5T

電気室

1962

5

13

13

2

17

14

16

9

59

25

295

T

電気室

1966

5

13

9

2

17

16

20

9

57

29

331

更新優先度評価表_事例

年度

2015年

2016年

2017年

2018年

2019年

2020年

2021年

2022年

2023年

2024年

総合評価点

331

295

292

270

260

223

214

210

187

130

A地区

C電気室

KH電気室

A電気室

B電気室

B地区

D2電気室

D1電気室

E1電気室

D3電気室

E2電気室

C地区

T電気室

5T電気室

更新計画推奨表_事例

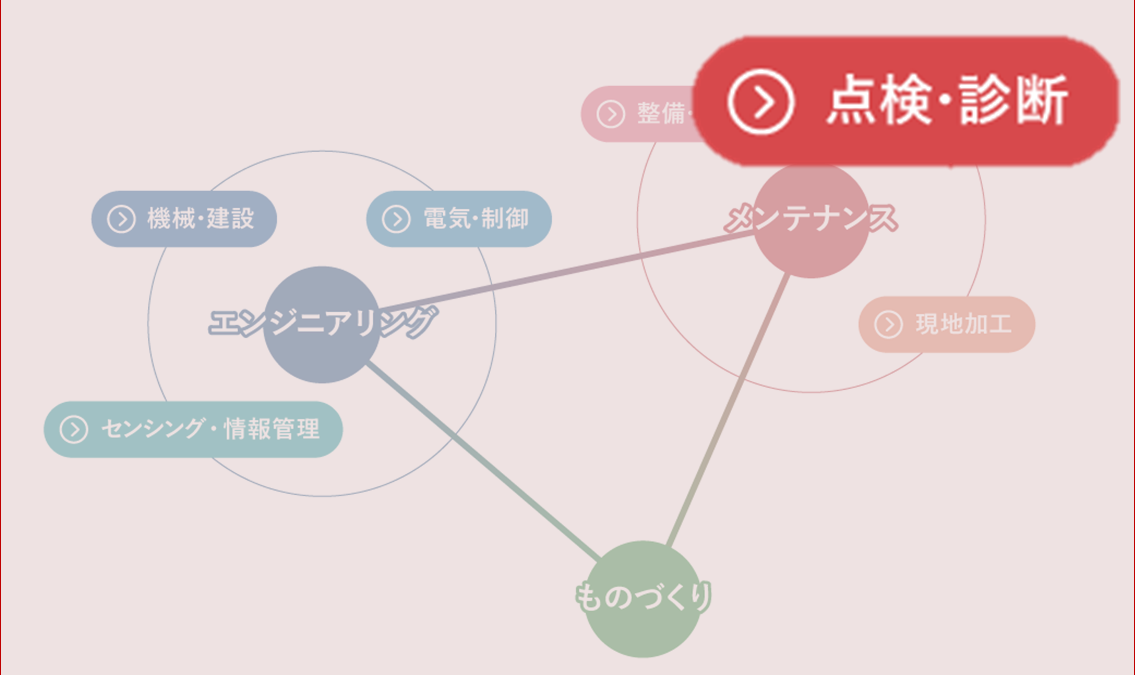

概要

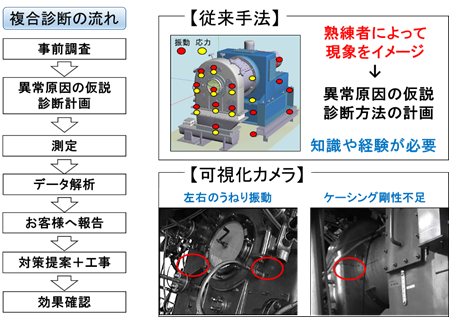

振動可視化カメラを活用して異常部位を絞り込み、当社の診断知見と組み合わせることで、最適な診断方法を選択し、より早く設備の状態を把握して原因究明や対策案を提案します。

当社は、いち早くRDI社の振動可視化技術に着目し、現場での試用を重ね実用ノウハウの蓄積し当社の設備診断経験と融合することで、複合診断の高度化・効率化を果たしました。

右の事例は押出機のケーシングに亀裂が発生し、製造メーカーで対応しましたが解決できず、当社にて振動原因を調査し対策まで提案し緊急対応したものです。

従来は多数のひずみゲージや振動センサを設置し、計測解析に多くの時間をかけて診断経験により解明してきた設備の動き(振動モード)を可視化カメラを適用したことで短時間に把握することができ、的確な補強箇所を選定することで、効率的にお客様の悩みを解決しました。

特長

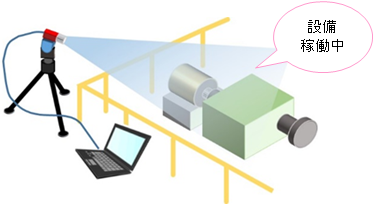

振動可視化カメラは人の目では感知できない微小振動を肉眼で見えるレベルまで増幅させることができ、映像から異常部位を絞り込むことや振動変位や周波数解析を行うことで異常原因を推定することが可能となります。

振動を最大100倍まで増幅し肉眼では見えない振動状態が見れる

設備を停止せずにカメラを設置し、計測が可能

実際の映像により異常現象が理解し易く、対策が検討し易い

振動応答性=0~100Hz

実績

・化学 脱水押出機異常振動原因究明

概要

設備診断は、機械要素部品の劣化を定量化し破損前の適正なタイミングで交換することを目的としています。これに対して複合診断では、実際にはなぜシャフトに亀裂が入ったのかなど設備異常になった根本原因や製品の品質歩留低下の原因を複数の診断技術(振動・応力・潤滑分析・非破壊・3D計測等)を組合わせて究明し、改善案を提示します。

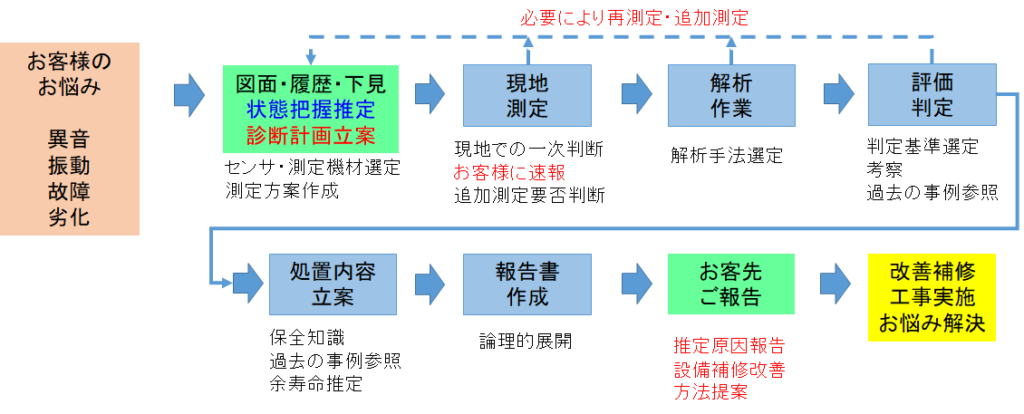

[複合診断の流れ]

お客様からのご相談を受け、現場下見・図面・設備の履歴・操業方法など調査し、診断計画を立案します。

計画後は、現地測定(現場一次所見)⇒解析⇒評価(原因の究明)を行い、原因に対してはお客様の諸事情に則した対策案を含めて

報告します。この中で特に診断計画の立案と解析原因究明は、多くの診断経験と技術が求められます。

実績

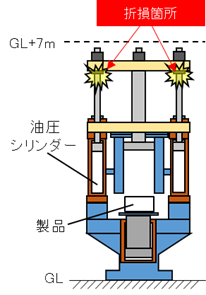

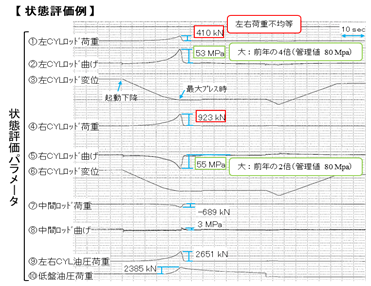

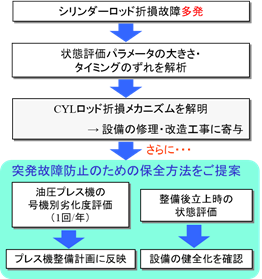

設備状態を評価することなく使用を継続されたためシリンダーの折損に至り、復旧まで1ケ月という致命的故障となりました。お客様から故障発生防止のための折損原因解明を依頼を受け複合診断を行いました。

現場下見と図面考察および故障発生個所から、必要な測定箇所・項目・適性なセンサを選定します(このケースでは変位・応力・圧力など約10箇所を最終的に選定)。

③ 結果報告と対策案提案

適用事例の流れ

概要

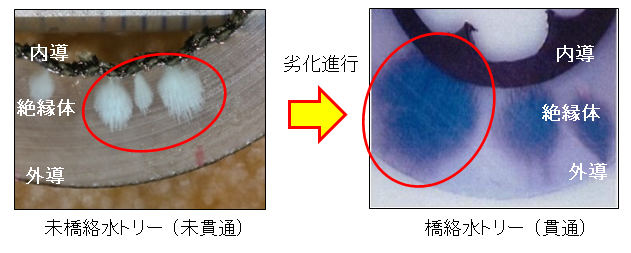

CVケーブルの寿命は、敷設環境等によっては10年~20年程度であり、劣化の主原因として水トリーが知られています。

本診断は、従来の直流漏れ電流法では困難であった未橋絡水トリーの検出を、逆吸収電流法(IRC法)を用いて行います。

[水トリー劣化について]

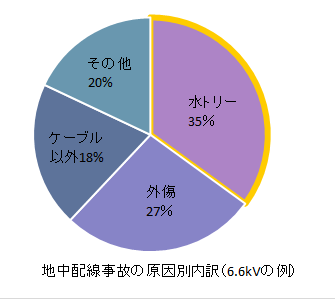

CVケーブル事故原因のうち、水トリー劣化によるものは全体の約35%を占めています。未橋絡水トリーが進展すると、下図のように、やがて絶縁体を貫通し橋絡水トリーとなります。

[特徴]

高圧ケーブル…橋絡水トリーの発生後も運転電圧では直ぐには絶縁破壊しない

(出典:末永 清佳,榊原 崇志「IRC法による電力ケーブル診断技術の現場適用)診断実績の整理と課題の抽出)」2017年電気学会電力・エネルギー部門大会

電気学会編「電気設備の診断技術[改訂版]」オーム社,2003年

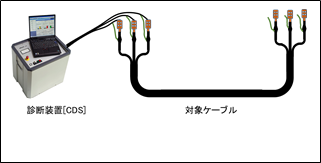

CDS(Cable Diagnostic System)診断は、逆吸収電流法(IRC法)を用いて未橋絡水トリーの検出を行うもので、直流漏れ電流法のように高電圧を印加せず、またケーブルへのストレスを与えず実施可能です。

また、未橋絡水トリーの検出が可能な残留電荷法は、対象が22kV以上で大型診断車を必要とする特高専用の診断手法です。

<対象ケーブル>

種類

CV,CE(単芯,3芯,トリプレックス)等

使用電圧

3kV~22kV

亘長

約50m~2500m(静電容量:0.01μF~2.00μF)

<診断手法>

使用電圧

水トリー検出

ケーブルの

診断装置

橋絡

未橋絡

CDSケーブル診断

3~22

△

○

低

小

直流漏れ電流法

3~11

○

×

高※

小

残留電荷法

22~77

△

○

低

大

※ IEEEでは5年以上使用したケーブルへの適用は推奨されていません

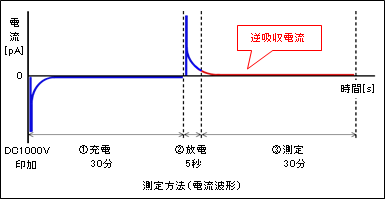

[逆吸収電流法(IRC法)の診断方法]

ケーブルに直流電圧を印加後の放電特性から、水トリーを評価するオフライン診断方法で、水トリー劣化が存在するケーブルの場合は、水トリー内部に蓄積された電荷が時間を掛けて放出される特性を利用しています。

<診断手順>

①充電 30分間(芯線と遮蔽層間にDC1000Vを印加)

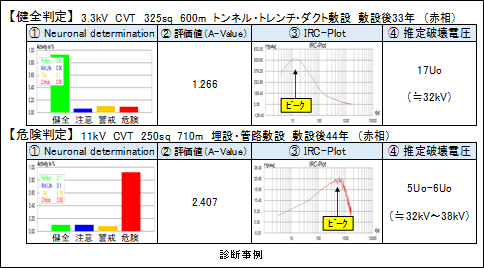

診断事例

診断事例は以下のとおりです。

<主な評価指標>

<診断時の推奨事項>

測定開始2時間以上前に停電させること(ケーブルの完全放電と温度安定化のため) 遮蔽層が接地, 破断していないこと 芯線の絶縁抵抗が著しく低下していないこと(100MΩ以上) 遮蔽層の絶縁抵抗が著しく低下していないこと(1MΩ以上) (測定時)端末部の養生が適切に実施されていること(風, 振動, 雨, 雪等の影響を受け易い) 両端末は離線され清掃されていること

概要

高圧発電機・電動機の固定子コイルでは、主絶縁層等の劣化進行に伴い部分放電が発生・増大し、絶縁破壊の原因となります。本診断により、劣化の予兆である部分放電をオンラインで定期監視することで、突発的故障の未然防止が可能です。

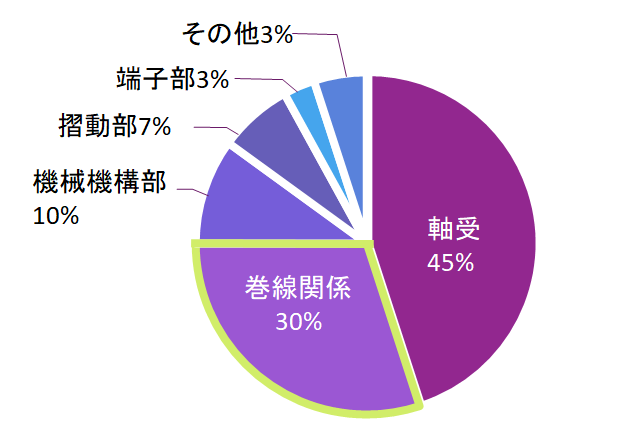

[電動機故障原因]

三相誘導電動機の故障発生状況は、巻線関係の原因による故障が約30%を占めており、予防保全として絶縁診断が必要です。

(出典:日本プラントメンテナンス協会編・出版「電動機のメンテナンス」,1995年)

[適用効果]

オンライン診断は、診断の都度設備を停止する必要がなく、診断周期を短くすることで異常を早期に発見できるほか、オフライン診断で見逃された劣化を検出できるメリットがあり、オフライン診断と組み合わせることで予防保全の質を高めることができます。

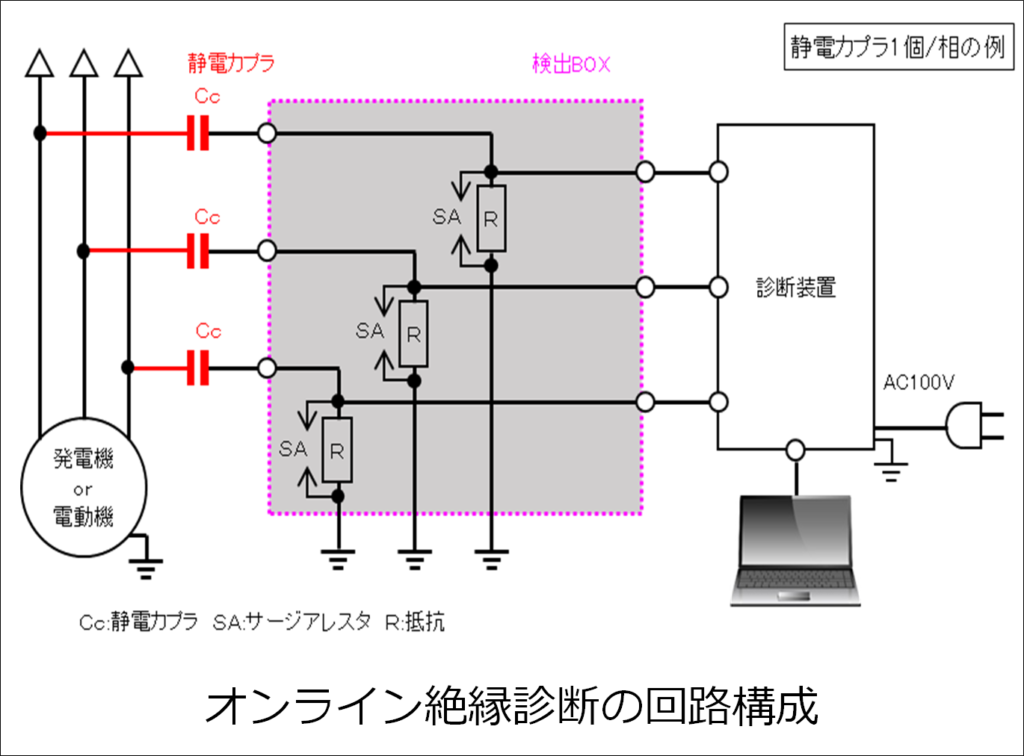

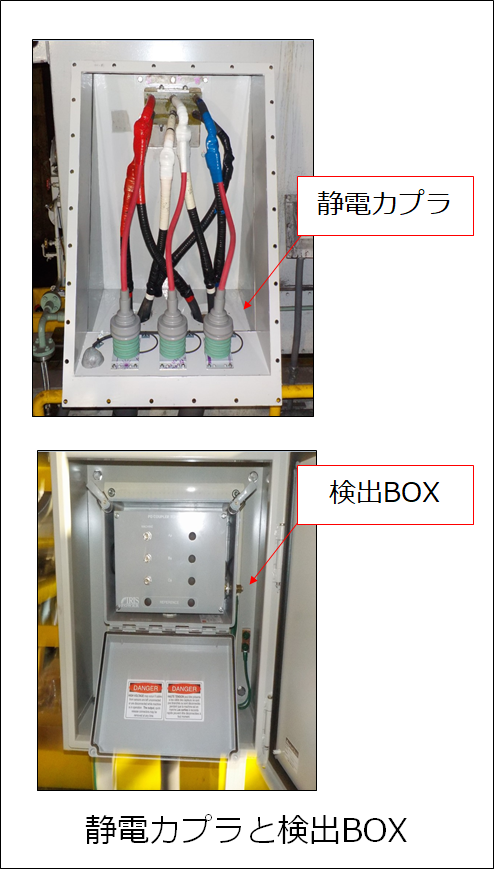

[オンライン絶縁診断の構成]

結合コンデンサ法による診断の回路構成を以下の通りです。対象機器の主回路に静電カプラと呼ばれるコンデンサと、検出BOXを常設します。

診断手法 結合コンデンサ法 試験電圧 運転電圧 試験時間 約1時間 対象機 電動機,発電機

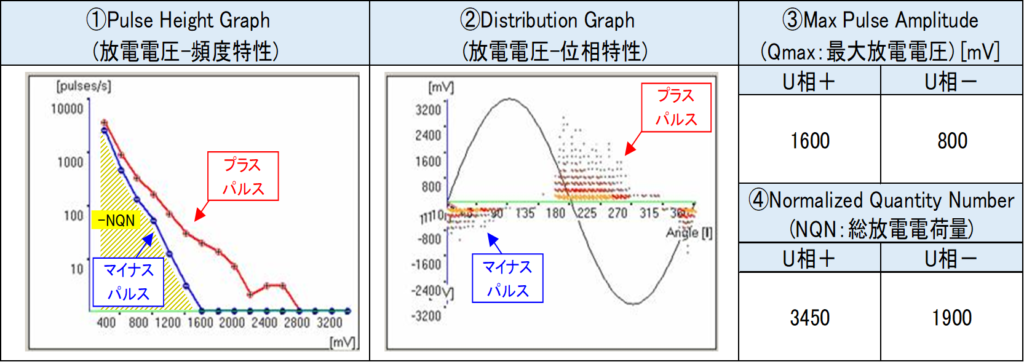

[評価指標]

本診断による評価指標を下に示します。

評価指標

特長

プラスパルス・マイナスパルスの優劣から、鉄心スロットと主絶縁の間での放電(スロット 放電)、導体と主絶縁の境界部に生じた空隙での放電、主絶縁内部に生成した空隙での放電(ボイド放電)等の、放電部位の推定が可能です。

負荷や巻線温度の変動によってパルスが大きく変化する場合は、スロットに生じた空隙の形状が変化しているものと考えられます。

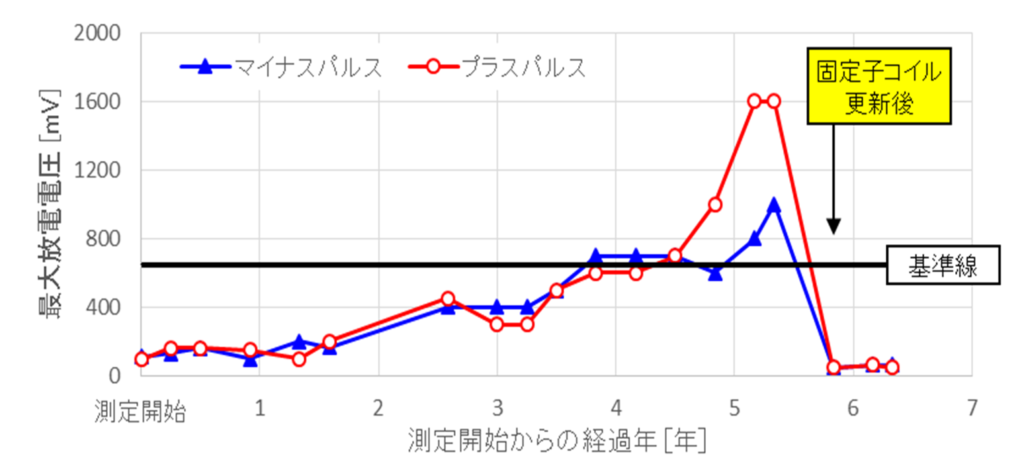

事例

測定開始から5年の時点でプラスパルスの急増が見られ、スロット放電の増加が疑われました。