概要

低圧から特別高圧までの遮断器の点検・整備・補修を行い、メーカーによる保守が中止された遮断器についてもメーカーに代り超精密点検(オーバーホール)によって延命を実現する。

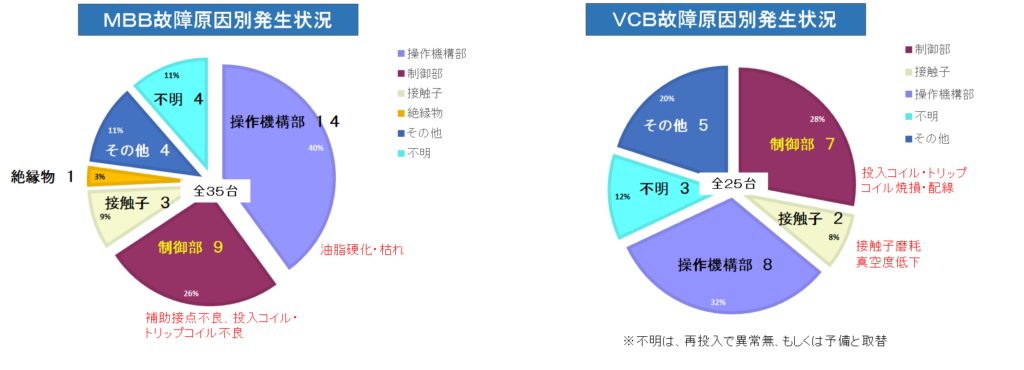

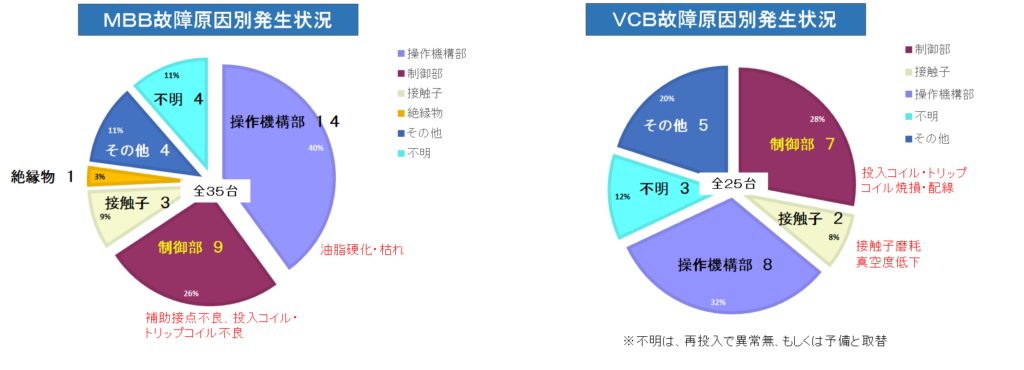

[点検時の故障部位、故障原因]

遮断器の部位別故障発生状況は、下のグラフの通り操作機構部と制御部の故障が50%以上を占めています。

遮断器操作機構部の故障は、グリース切れとグリースの乾燥・固化が原因で発生し、グリース切れでの動作障害は、各機構部の摩耗を促進し寿命を早めることにもつながります。

また、制御部の故障は、機構部のグリス硬化による動作不良・コイル焼損、電装品の接点の接触不良が主な原因となっています。

プラントエンジ補修時の故障部位(2015年~2020年)

プラントエンジ補修時の故障部位(2015年~2020年)

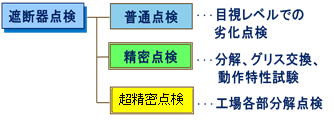

[点検]

当社は装置産業と言われる鉄鋼業で早くから遮断器専門グループを組織化し、豊富な経験・技術を蓄積しています。メーカー保守中止された遮断器でも精密点検や超精密点検 をメーカーに代わり、性能の維持や不良個所を早期に発見し、事故を未然に防止するためにきめ細かい点検を実施します。

・ 気中遮断器 (ACB)

・ 磁気遮断器 (MBB)

・ 油入遮断器 (OCB)

・ 極少油量遮断器(TCB)

・ 真空遮断器 (VCB)

・ ガス遮断器 (GCB)

・コンビネーションスイッチ(CBS)

・ 電磁接触器 (Hi-Ctt)

・ 高速度遮断器 (HSCB)

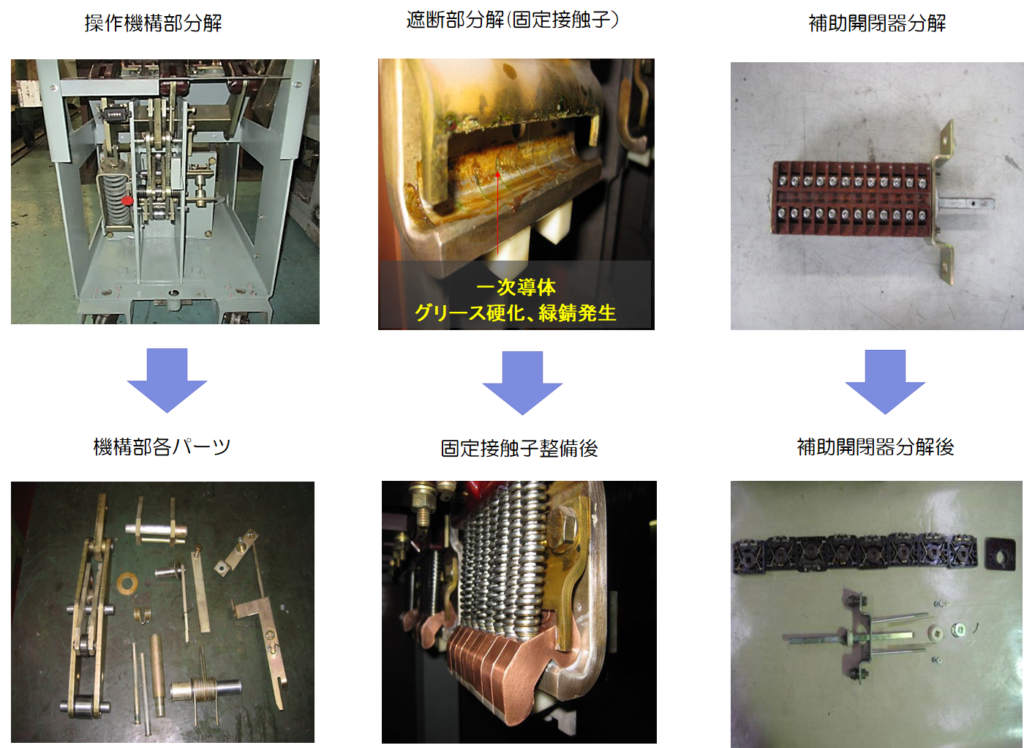

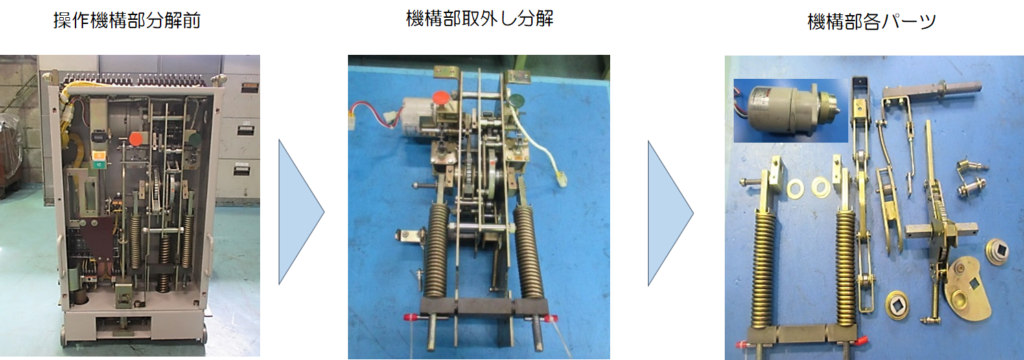

[超精密点検]

遮断器は、遮断部や操作機構部を全て分解整備するとともに、不良部品の手直しや再生など

一部の部品を補修又は交換することで、相当期間の延命が可能である。

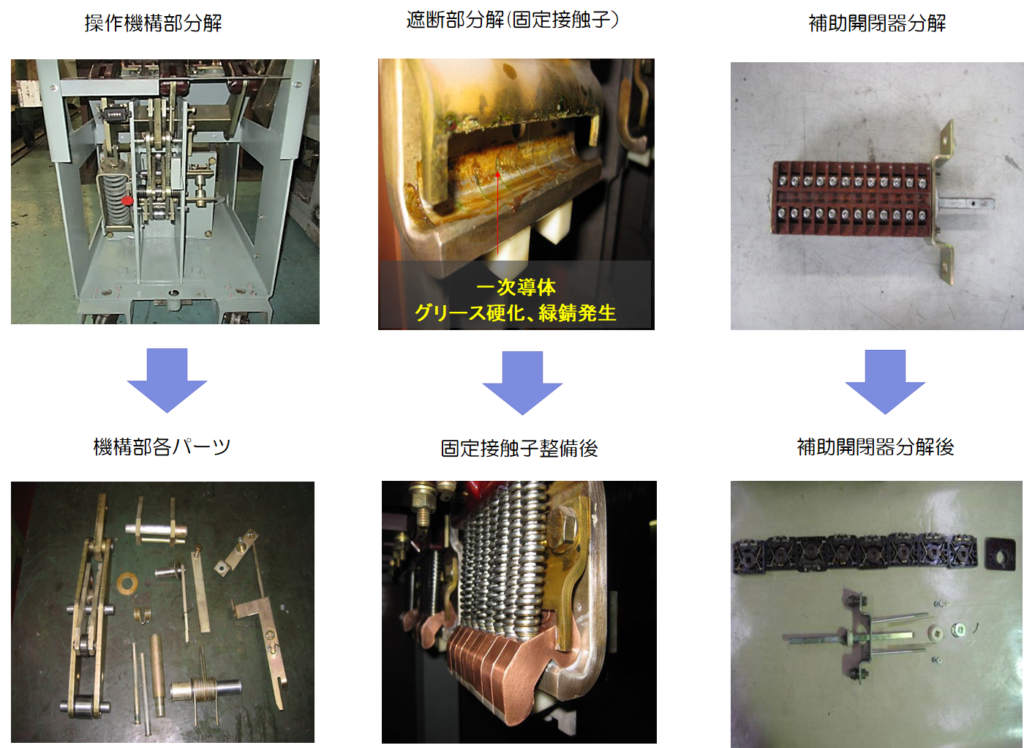

1.MBB(磁器遮断器)の事例

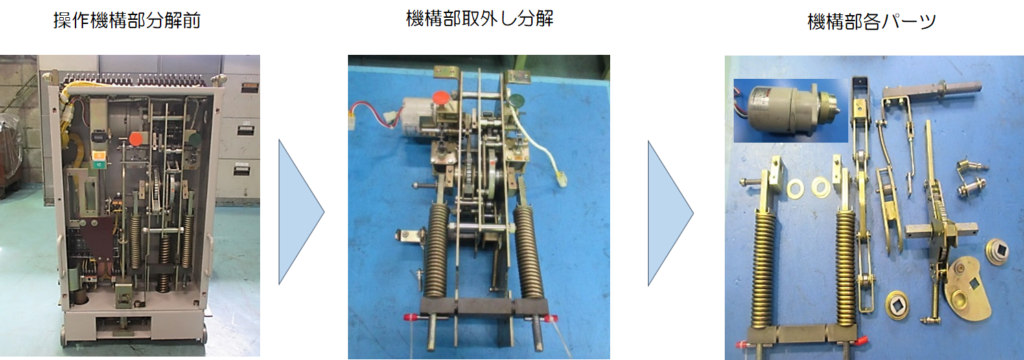

2.VCB(真空遮断器)の事例

[遮断器の検査試験項目]

遮断器は精密点検、超精密点検時に、以下の表に示すような検査・試験による

劣化診断を行い整備を行う。

遮断器の検査試験項目と現地・工場検査試験の可否

| |

検査・試験項目 |

方法 |

現地・工場の可否 |

| 現地 |

工場 |

| 1 |

絶縁抵抗測定 |

★絶縁物に直流電圧を印加 |

〇 |

〇 |

| (1)絶縁抵抗(1分間値) |

| (2)絶縁抵抗の時間特性 |

| (1分値と10分値の比較) |

| (3)絶縁抵抗の電圧特性を測定 |

| 2 |

開閉動作特性試験 |

★時間測定器またはオシログラフによる |

〇 |

〇 |

| 投入時間、開極時間の測定 |

| ★投入・開極時の電流測定 |

| ★最低動作電圧測定 |

| 3 |

接触抵抗測定 |

★低抵抗測定器による接触抵抗測定 |

〇 |

〇 |

| (電圧降下法による抵抗測定) |

| 4 |

分解点検 |

★細密点検・超細密点検時に可能な |

△ |

〇 |

| 範囲で分解点検 |

| ★接触子など消耗部品の手入れ、または |

| 交換、グリスアップ等 |

| 5 |

消弧媒体の特性調査 |

★絶縁油の破壊電圧の測定 |

△ |

△ |

| (絶縁油の交換) |

| ★絶縁油封入容器の漏れ試験 |

| 6 |

真空度測定 |

★耐電圧法による真空度測定 |

〇 |

〇 |

| 7 |

制御回路試験 |

★定格電圧での入り・切制御 |

〇 |

〇 |

| ★自動遮断トリップフリー動作の確認 |

| 8 |

漏れ電流測定 |

★直流電圧を印加した時の漏れ電流を |

△ |

〇 |

| 測定し絶縁物の吸湿状態をチェック |

| ★主回路・制御回路の耐電圧試験 |

※1・・・〇-可能 △…不可能な事項もある

※各部の寸法測定、試験の数値はJEC・メーカー基準に従った管理数値の確認

概要

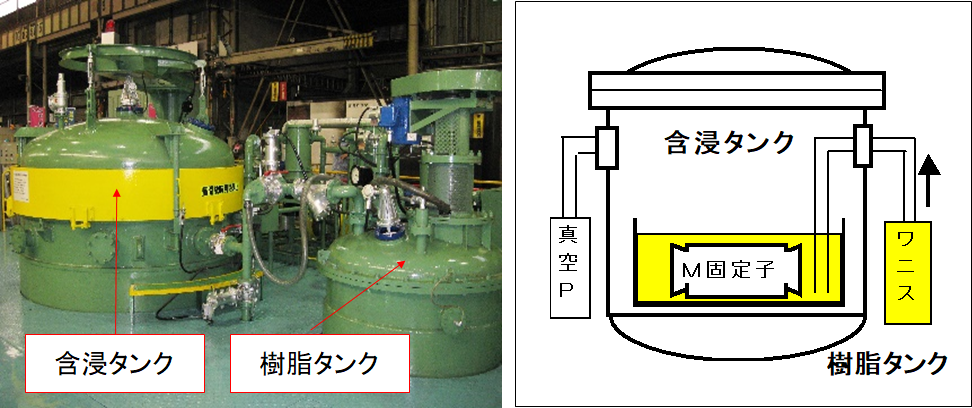

高圧電動機は、絶縁層に発生した空隙やコイルと鉄心間の隙間にワニスを充填する必要があるため、電動機一体の真空加圧含浸処理を実施しています。

本処理は、絶縁物内部の空隙や剥離部へのワニス充填ができることから、新製電動機の他、経年劣化した電動機の絶縁性能を回復させる延命効果も期待できます。

(作業手順)

①固定子装入

②真空引き

③ワニス注入

④加圧

⑤固定子取出

[延命処理効果]

| 絶縁診断項目*1 |

処理前 |

処理後 |

| 直流吸収試験 |

成極指数 |

4.45 |

5.56 |

| 交流電流試験 |

Pi1 |

2.8kV |

3.3kV超 |

誘電正接(tanδ)

試験 |

tanδ0 |

1.78% |

1.43% |

| ⊿tanδ |

3.62% |

0.41% |

| 静電容量 |

32nF |

42nF |

| 部分放電試験 |

放電開始 |

2.33kV |

2.53kV |

| Qmax |

11600pC |

9400pC |

含浸処理前後の絶縁診断データ

左は含浸処理前後の絶縁診断データです。

真空加圧含浸の効果を顕著に表す診断項目は、誘電正接試験の⊿tanδと交流電流試験の第1電流急増点(Pi1)です。この2つは絶縁物に発生した空隙を示す指標で、含浸後はいずれも特性改善されています。

これは空隙にワニスが充填された結果を示すもので、静電容量の増加からも裏付けられます。

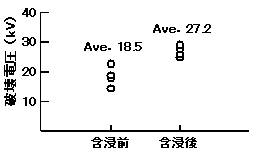

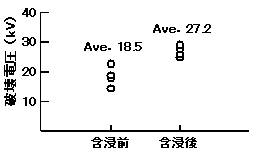

含浸前後の絶縁破壊電圧の推移

含浸前後の絶縁破壊電圧の推移

左に含浸処理前後のサンプルコイルの絶縁破壊試験結果を示しています。

含浸前は絶縁破壊電圧が平均18.5kVであったのに対し、含浸後は平均27.2kVと大幅に向上しています。

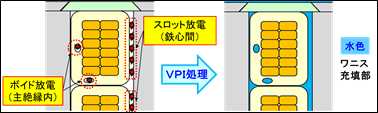

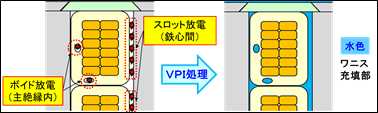

真空加圧含浸によるコイルの修復イメージ

真空加圧含浸によるコイルの修復イメージ[施工条件]

前述の特性改善のデータは、真空加圧含浸の優れたワニス浸透力に加え、延命化補修が最適なタイミング(劣化軽度)で実施できた事例で、劣化状況を的確に把握し、最適な時期に延命処理を実施することが重要です。

絶縁の劣化状況によっては、真空加圧含浸による延命化効果が充分に得られないケースがあります。

*1 絶縁劣化診断

絶縁物の劣化状態を把握するためのツールとして、絶縁劣化診断が定着しており、右に示す4種類の試験を行い、絶縁物の劣化程度を判断します。

| ① |

直流吸収試験 |

| ② |

誘電正接(tanδ)試験 |

| ③ |

交流電流試験 |

| ④ |

部分放電試験 |

当社では、右の絶縁診断車を使用して、精度の高い絶縁診断を効率的に実施している他、コイルのレヤー試験、楔の緩み点検等を行い劣化状態を総合的に診断します。

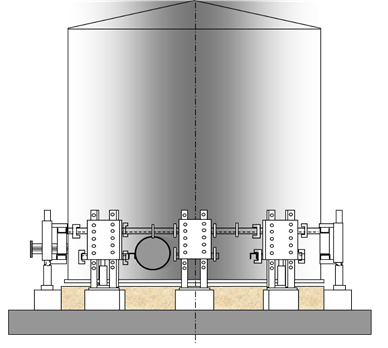

概要

クレーン点検の卓越した技術を駆使し、クレーンの精密点検による亀裂の早期発見から補修まで一括して請け負います。

またクレーンの異常調査においても、専門的な知識から原因の究明を行い、原因に対する対策を提案いたします。

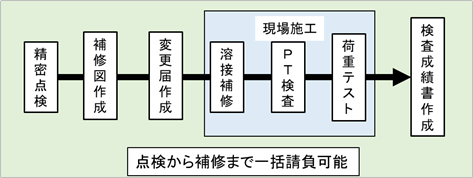

[クレーン精密点検 (亀裂検査~補修工事 ワンストップ)]

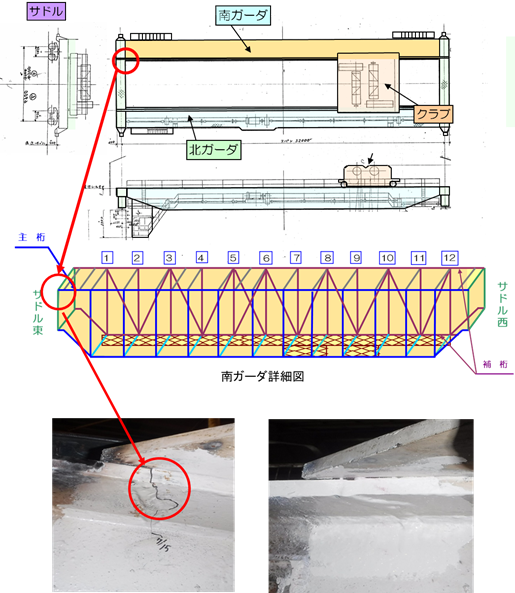

クレーン老朽化に伴い、応力が集中する部位には亀裂が発生しやくすなります。通常の月例点検や年次点検でも亀裂は発見できますが、クレーン上やランウェイデッキから見え難い部位に発生した小さな亀裂は見逃しやすくなります。

当社では、長年培ったクレーンの設計、点検のノウハウを生かし調査と補修要領図の作成、補修工事までワンストップで実施します。

検査~補修フロー

クレーン亀裂が発生する箇所

通路からは見えない部位の亀裂を調査し、補修を実施します。

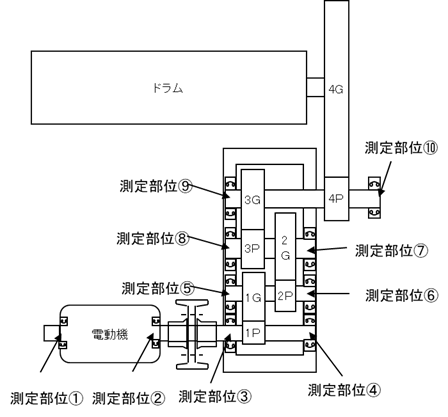

[クレーン異音調査]

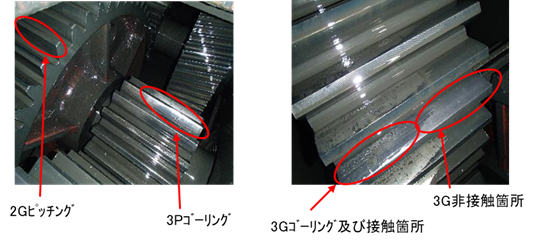

モーター及び減速機付近より発生する異音の原因を究明します。

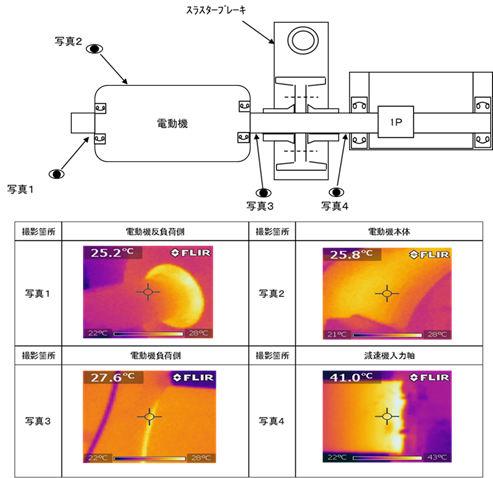

ギヤの外観検査は勿論のこと、振動計を用いた振動測定・解析と機械損失から発生する摩擦熱を測定し異音の発生箇所を見つけだし、対策方法を提案します。

1)減速機の開放点検で歯面の状態を診断

2)温度測定による発熱測定

1P入力側の箇所が他に比べ発熱が高いことが判明します。

3)電動機及び減速機の振動測定

振動測定・解析により 異音発生部位・原因を推定。各測定部位の振動波形解析により 各軸に4段由来の周期性を発見しました。

上記の外観検査・発熱測定及び振動測定より4段の噛み合い不良であることが推測できます。